Nachhaltigkeit & Engagement

„Wir sind verantwortlich für das, was wir tun, aber auch für das, was wir nicht tun.“

— Jean-Baptiste Molière

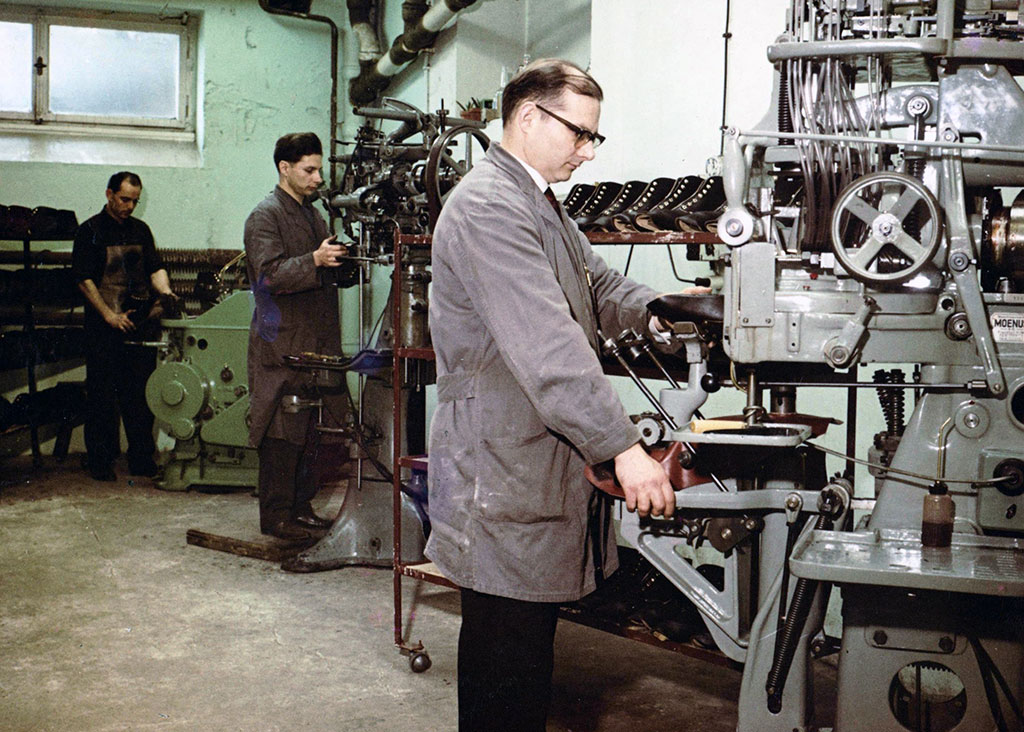

Unserer Schäfte fertigen wir ausschließlich aus hochwertigen Materialien, die nicht nur auf einen hohen Tragekomfort, sondern auch auf eine lange Lebensdauer ausgelegt sind. Dabei sind uns die Umweltverträglichkeit und eine Nachhaltige Produktion wichtig, denn ein handgemachter Schuh ist mehr als die Summe seiner Teile.

Ressourcen

Soweit möglich, verarbeiteten wir ausschließlich Leder aus Europäischer Rohware, gegerbt in Europäischen Gerbereien. Dadurch gewährleisten wir höchste Qualität und stellen sicher, dass die Herstellung ohne soziale oder ökologische Missstände erfolgt. Wir verarbeiten keine Leder aus Häuten CITES geschützter Tierarten und von Haien – auch nicht, wenn diese vom Auftraggeber gestellt werden.

Auf Wunsch fertigen wir Schäfte aus gebrauchten Lederartikeln, wie Taschen, Jacken oder Lederautositzen. Ebenso aus veganen Materialien.

Unsere Fertigung erfolgt vollständig in unserer Werkstatt. Wir verlagern keine Arbeitsschritte in Niedriglohnländer. Zudem nutzen wir keine vorgefertigten Komponenten: Jedes Einzelteil wird individuell und in sorgfältiger Handarbeit für jeden Auftrag angefertigt.

Klimaneutrale Prozesse

Wir gehören zu den ersten Werkstätten, die ausschließlich mit regenerativer Energie arbeiten und den Ausbau klimaneutraler Energien fördern. Dank handwerklicher Fertigung und energieeffizient isolierter Räume, die keine Klimaanlage erfordern, halten wir unseren Energieverbrauch minimal. Den unvermeidbaren restlichen CO₂-Ausstoß kompensieren wir durch Gold-Standard-zertifizierte Projekte in Zusammenarbeit mit der Organisation: „Klima ohne Grenzen“.

Wir versenden klimaneutral mit „UPS-carbon neutral“ oder „DHL-go green“.

Wir drucken auf Recyclingpapier, verpacken unsere Schäfte in Mehrweg-Zugbeutel aus Baumwolle und nutzen für den Versand Kartonagen aus recyceltem Papier, sowie Klebebänder aus 100 % recyceltem Kunststoff.

Auch unsere digitale Kommunikation ist klimafreundlich: Die Server für Webseite und E-Mail werden mit regenerativem Strom betrieben.

Engagement

Seit 1990 engagieren wir uns in humanitären Hilfsprojekten, der Kinder- und Jugendförderung sowie im Umwelt- und Tierschutz. Wenn auch Sie sich einbringen möchten, empfehlen wir Ihnen die folgenden vier Organisationen. Wir sind von ihrer Seriosität, Effizienz und der Bedeutung ihrer Arbeit überzeugt.

-

Elmeere

Der Verein Elmeere e.V. betreibt ein einmaliges Schutz- und Renaturierungsprojekt auf der Nordseeinsel Föhr. Die eingehenden Spendengelder werden ausschließlich zum Aufkauf ehemals landwirtschaftlich genutzter Flächen und deren Renaturierung verwendet. So werden ehemalige Brutplätze, welche die Landwirtschaft vernichtet hatte, der Natur zurückgegeben. Elmeere e.V. arbeitet rein ehrenamtlich und ist als gemeinnützig tätig anerkannt.

-

Hammer Forum

Das Hammer Forum setzt sich seit vielen Jahren erfolgreich für die medizinische Versorgung von Kindern aus Kriegs- und Krisengebieten ein. Der Verein gibt Hilfe zur Selbsthilfe durch den Auf- und Ausbau von Krankenhäusern und stationären Einrichtungen vor Ort. Qualifizierte medizinische Teams fliegen in die Krisengebiete und behandeln vor Ort. Jedes Jahr werden so über 1.400 Kinder operiert, die ansonsten keinen Zugang zu einer fachärztlichen Behandlung gehabt hätten.

-

Rettet den Regenwald e.V.

Rettet den Regenwald e.V. setzt sich aktiv für den Erhalt der Regenwälder, ihre Bewohner und soziale Reformen in den betroffenen Regionen ein. Der gemeinnützige Verein stört seit 1986 die Kreise von Holz- und Viehbaronen, Öl- und Bergbaukonzernen, westlichen Banken und korrupten Politikern. Wir unterstützen den Ankauf von Flächen um diese zu schützen und andere Projekte.

-

OroVerde

„OroVerde“ Die Tropenwaldstiftung OroVerde (=span. „Grünes Gold“) setzt sich für den Erhalt der tropischen Regenwälder ein. Dabei gehen Regenwaldschutz und Entwicklungszusammenarbeit Hand in Hand, denn nur mit den Menschen vor Ort sind Regenwald-Schutzprojekte langfristig erfolgreich und lässt sich Regenwald schützen. Wir unterstützen im Rahmen unserer Möglichkeiten OroVerde, beim Erhalt einem der letzten Bergnebel-Regenwälder auf der Halbinsel Paria in Venezuela.